Plastikmüll ist ein globales Umwelt- und Gesundheitsproblem. Plastik verschmutzt unsere Gewässer, macht sich auf den Weg in unseren Körperund ist überall zu finden, vom Meeresboden bis zu den Wolken. Um 400 Millionen Tonnen Plastik wird jedes Jahr produziert, und diese Zahl wird bis 2050 1,1 Millionen Tonnen erreichen, wenn die aktuellen Wachstumstrends anhalten. Weltweit werden weniger als 10 % des Kunststoffs recycelt, der Rest wird verbrannt, auf der Mülldeponie abgelagert oder weggeworfen.

Berücksichtigen Sie neben dem Umweltverschmutzungsproblem auch die mit der Industrie verbundenen Kohlenstoffemissionen. Da derzeit 98 % des Einwegkunststoffs aus neuen fossilen Brennstoffen hergestellt werden, wird die Höhe der Treibhausgasemissionen, die mit der Produktion, Verwendung und Entsorgung herkömmlicher, auf fossilen Brennstoffen basierender Kunststoffe verbunden sind, voraussichtlich auf 19 Prozent ansteigen des globalen CO2-Budgets bis 2040. Als Reaktion darauf suchen Länder und multinationale Konzerne verzweifelt nach Möglichkeiten, eine stärker kreislauforientierte Wirtschaft für Kunststoffe zu schaffen und deren negative Auswirkungen auf der ganzen Welt abzumildern.

Zum Beispiel, das Umweltprogramm der Vereinten Nationen ist verantwortlich für die Fertigstellung eines internationalen Kunststoffabkommens bis Ende 2024. Das Abkommen verfolgt einen umfassenden Ansatz, der den gesamten Lebenszyklus von Kunststoff berücksichtigt, einschließlich seiner Produktion, Gestaltung und Entsorgung. Ziel ist es, die Verschmutzung durch Plastikmüll zu beenden oder sogar deutlich zu begrenzen. 175 Nationen die Vereinbarung unterschrieben die den Vertragsverhandlungsprozess in Gang setzten. Die letzte Verhandlungssitzung wird im November in Busan, Republik Korea, stattfinden und ein Vertrag wird voraussichtlich bis Ende des Jahres vorliegen.

Neue Systeme erforderlich

Was auch immer aus dem Vertrag hervorgeht, im Streben nach einer Kreislaufwirtschaft für Kunststoffe besteht ein eklatanter Bedarf an neuen, effizienteren und vielfältigeren Recyclingtechnologien. Das mechanische Recycling ist derzeit die am weitesten verbreitete Form des Kunststoffrecyclings, Durch Mahlen, Waschen, Sortieren und Wiederaufbereiten wird Kunststoffmaterial wiederverwendet. Eine effektive Sortierung der Kunststoffarten ist für den Erfolg des mechanischen Recyclings von entscheidender Bedeutung, da auf diese Weise jeweils nur eine Kunststoffart recycelt werden kann. Polyethylenterephthalat (PET) und hochdichtes Polyethylen (HDPE), die Kunststoffarten, aus denen viele Getränkeflaschen und Lebensmittelbehälter bestehen, eignen sich für die mechanische Bearbeitung.

Als Reaktion auf die Mängel des mechanischen Recyclings sind neue Technologien entstanden, die zusammen als „fortgeschrittenes“ oder „chemisches“ Recycling bezeichnet werden. Anstatt Kunststoff in kleinere Stücke desselben Materials zu zermahlen, verändern diese Technologien die chemische Struktur des Kunststoffs, indem sie lange Kohlenwasserstoffketten in kürzere zerlegen. Das Ergebnis ist ein Rohstoff, der zu neuen Kunststoffen oder anderen chemischen Produkten verarbeitet werden kann.

Pyrolyse ist die gebräuchlichste Methode des fortschrittlichen Recyclings, bei dem sehr hohe Hitze eingesetzt wird, um die langen Ketten zu durchbrechen. Es ist energieintensiv, nicht besonders effizient, erzeugt hohe Emissionen und erfordert in der Regel dennoch eine aufwendige Sortierung und Reinigung. Pyrolyse ist zwar die häufigste Form des fortschrittlichen Recyclings, ist jedoch aufgrund dieser Einschränkungen auf dem Markt noch nicht weit verbreitet. Es funktioniert auch am besten auf Polyethylen und Polypropylen, jedoch nicht so gut auf der größeren Vielfalt und dem größeren Volumen anderer Kunststoffe.

Eine neue Technologie, die vielleicht am vielversprechendsten ist, ist Hydrochemolytic™ Plastic Upgrading (HPU), entwickelt von Aduro Clean Technologies, Inc. (CSE: ACT) (OTCQB: ACTHF) (FWB: 9D50). Aduro hat HPU potenziellen Kunden vorgeführt, darunter globalen Kunststoffherstellern, einem Lebensmittelverpackungsunternehmen, einem Kunststoffverarbeiter und einem Hersteller von Bauprodukten, in Vorbereitung auf eine vollständige kommerzielle Einführung.

Bei den potenziellen Kunden handelt es sich allesamt um milliardenschwere Unternehmen, die mit Aduro Geheimhaltungsvereinbarungen getroffen haben, um vorerst anonym zu bleiben. Die einzige Ausnahme ist Shell. Aduro befindet sich in der Endphase der Teilnahme am Shell GameChanger-Programm, das darauf ausgelegt ist, die Entwicklung und Kommerzialisierung bahnbrechender Technologien wie HPU zu beschleunigen.

Die Vielfalt und Größe des potenziellen Kundenstamms von Aduro wirft einige Fragen auf. Welche Märkte in der riesigen Welt der Kunststoffe könnten für HPU empfänglich sein? Und was sehen diese Unternehmen in HPU?

Große Marktsegmente

Einer der Hauptvorteile von HPU gegenüber aktuellen Technologien ist seine Fähigkeit, mehrere verschiedene Kunststoffarten mit minimalem Sortieraufwand zu verarbeiten. Während also mechanisches Recycling für sorgfältig sortiertes und gereinigtes PET und HDPE recht gut funktioniert, funktioniert es für andere Kunststoffarten nicht. Und obwohl die Pyrolyse einige Arten von Polyethylen und Polypropylen verarbeiten kann, ist sie auch auf diese Arten von Kunststoffen beschränkt.

Der Kunststoffmarkt ist so groß und vielfältig, dass es in jedem Bereich der Branche erhebliche Chancen gibt, insbesondere für eine aufstrebende Technologie, die von einem Unternehmen der Größe Aduro angeboten wird und derzeit einen Wert von rund 67 Millionen US-Dollar hat. Betrachten Sie PureCycle (Nasdaq: PCT), ein Unternehmen, das sich ausschließlich auf das Recycling von Polypropylen konzentriert. PureCycle verfügt über eine Anlage in Ohio, die Polypropylenabfälle in sauberes Harz für den Wiederverkauf umwandeln kann. Während die Systeme verfeinert wurden, kam es in der Anlage zu Schwierigkeiten und Stillständen. Letztes Jahr konnte sie im vierten Quartal etwa 200.000 Pfund Pellets herstellen. Diesen Winter war PureCycle in der Lage, die Produktion zu steigern in den ersten zwei Monaten auf etwa 1 Million Pfund, hat sein Produkt aber noch nicht verkauft.

PureCycle, das noch keinen Umsatz meldet und sich ausschließlich auf eine Kunststoffart konzentriert, hat einen aktuellen Wert von etwa 965 Millionen US-Dollar.

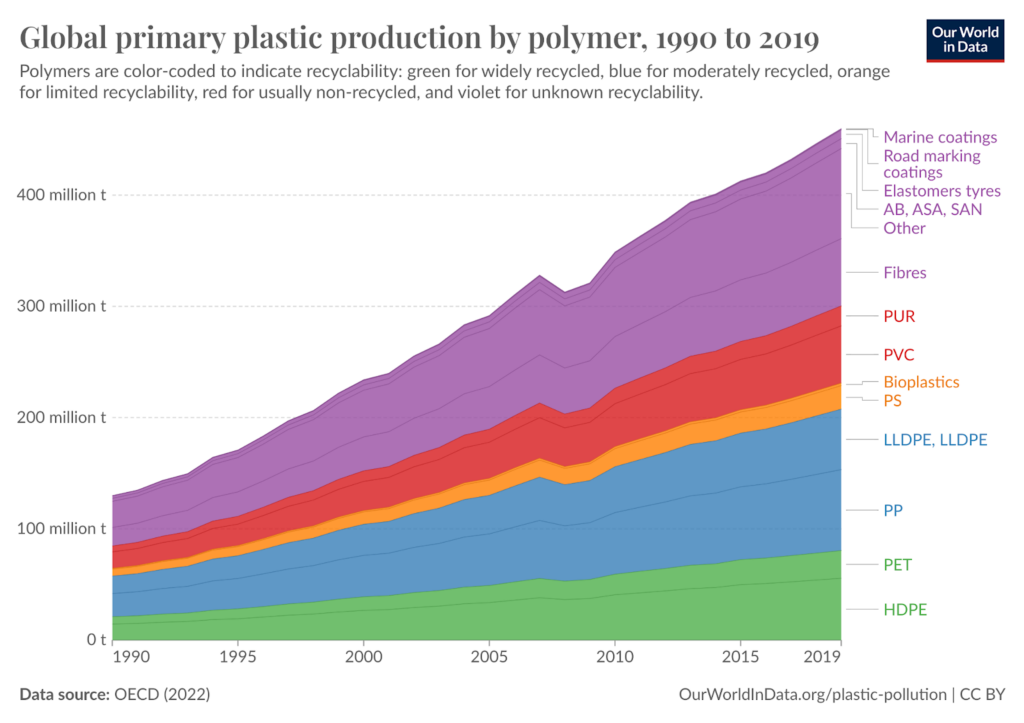

Die obige Grafik zeigt die Kunststoffproduktion nach Typ. Der untere Teil des blauen Abschnitts besteht aus PP oder Polypropylen, der einzigen Kunststoffart, die PureCycle verarbeitet. Der grüne Bereich ist der Stoff, der derzeit mechanisch recycelt wird. Nach Angaben der Organisation für wirtschaftliche Zusammenarbeit und EntwicklungIm Jahr 2019 machten PET und HDPE (der grüne Teil der Grafik oben) zusammen etwa 17,5 % der weltweiten Kunststoffproduktion aus. Laut EPA, im Jahr 2018 recycelten die Vereinigten Staaten etwa 29 % jeder dieser Kunststoffarten. Der Rest des Kunststoffs wird entweder mäßig recycelt oder faktisch überhaupt nicht recycelt. Diese Dynamik hinterlässt einen klaffenden Mangel bei der Schaffung einer Kreislaufwirtschaft für Kunststoffe und eine enorme Marktchance für neue Technologien, die in der Lage sind, vielfältigere Arten von Kunststoffen zu verarbeiten.

Und genau das macht HPU. Es wurde für die Handhabung verschiedener Formen von Polystyrol, Polyethylen und Polypropylen entwickelt. Im Diagramm sind das etwa 50 % der Gesamtproduktion, vom orangefarbenen PS-Bereich bis zum unteren Ende. Oder etwa 200 Millionen Tonnen jährliche Kunststoffproduktion. Die skalierbare Technologie von HPU ist in der Lage, all dies effizient zu verarbeiten, ohne viel Sortieren oder Reinigen, und dabei weniger Energie zu verbrauchen und deutlich geringere Emissionen zu verursachen als aktuelle Technologien. Und keine der aktuellen Technologien kann mit der Vielfalt an Kunststofftypen umgehen, die HPU beherrscht.

Aduro hat kürzlich unglaublich effiziente Ergebnisse veröffentlicht aus seinen Polypropylen-Testläufen, die nur einen Auszug aus den Tests darstellen, die das Unternehmen mit verschiedenen Rohstoffen für seine potenziellen Kunden durchgeführt hat. 95 % des Polypropylens wurden in hochgesättigte Kohlenwasserstoffe umgewandelt, die keiner weiteren Verarbeitung bedürfen, um kommerziell nutzbare Produkte der zweiten Generation zu bilden. Nur 5 % gingen als Kohlenstoff und Brenngas verloren.

Aber der HPU-Prozess von Aduro ist möglicherweise nicht einmal auf diese 50 % der gesamten Kunststoffproduktion beschränkt. Es gibt andere Arten von Kunststoffen, die in der Automobilindustrie, im Baugewerbe, in der Verkabelung, im Sanitärbereich und in anderen Branchen unverzichtbar sind. Diese werden als vernetzte Polyethylene (XLPE) bezeichnet. Der Der weltweite Markt für sie wird geschätzt Es wird erwartet, dass sich der Wert auf etwa 6 Milliarden US-Dollar beläuft und sich bis 2032 verdoppelt. XLPE ist derzeit im Wesentlichen nicht recycelbar.

Der zuvor erwähnte Baustoffhersteller stellte XLPE aus seinem Abfallstrom zur Verfügung, damit Aduro seine Fähigkeit testen konnte, die Materialien zu recyceln. Der Ergebnisse des Tests waren beeindruckend.

Aduro war in der Lage, die komplexen Polymere mit einem Wirkungsgrad von bis zu 84 % in allgemein verwendbare leichtere Kohlenwasserstoffe zu zerlegen. Diese ersten Ergebnisse bestätigen die allgemeine These des Unternehmens, dass sich mit HPU ein sehr breites Spektrum an Kunststoffarten effektiv recyceln lässt. Sie eröffnen Aduro auch die Möglichkeit, mehr Branchen als bisher in Betracht zu ziehen, darunter Baustoffe, Reifengummi und Elastomermaterialien.

Es bleibt abzuwarten, ob HPU auch andere Arten von Kunststoffmaterialien verarbeiten kann, die hier nicht besprochen wurden, und so die restlichen etwa 50 % des globalen Kunststoffmarktes abdecken. Es scheint, dass Aduro bisher noch keinem Kunststoff begegnet ist, mit dem es nicht umgehen konnte.

Was die Zukunft für Aduro bereithält

Es ist wahrscheinlich, dass Aduro in den kommenden Monaten weitere Testergebnisse und Kontakte mit potenziellen Kunden bekannt geben wird, während es sich auf den Bau seiner Pilotanlage im kommerziellen Maßstab vorbereitet. Der Bau wird voraussichtlich im vierten Quartal 2024 beginnen und voraussichtlich Ende 2025 abgeschlossen sein. Wir wissen bereits, dass das Verfahren für eine Vielzahl von Kunststoffarten sehr effizient funktioniert, was keine andere aktuelle Technologie von sich behaupten kann. Der Nachweis der Einsatzfähigkeit im großen Maßstab ist eine der letzten verbliebenen Hürden, bevor mit der Kommerzialisierung des Systems ernsthaft begonnen werden kann. Behalten Sie Aduro im Auge, das kleine kanadische Unternehmen, das eine riesige globale Industrie revolutionieren wird.